Faits marquants

- L'aluminium 5056 est solide et ne rouille pas facilement. Il convient donc parfaitement à de nombreuses utilisations.

- Il comprend du magnésium et de l'aluminium. Ces éléments lui permettent de résister à la rouille et de rester solide.

- Les caractéristiques physiques et mécaniques de l'aluminium 5056 sont importantes pour la science des matériaux.

- Il se présente sous différentes formes, comme les feuilles, les plaques, les tubes et les barres. Cela lui confère une grande souplesse d'utilisation dans de nombreux secteurs d'activité.

- Comparé à d'autres alliages comme le 5052, le 5083, le 6061, le 2024 et le 7075, l'aluminium 5056 possède des atouts et des caractéristiques uniques.

- Une équipe de scientifiques recherche de nouvelles façons d'utiliser l'aluminium 5056 dans la science des matériaux, ce qui ouvre de nouvelles perspectives pour l'avenir.

Introduction

L'aluminium 5056 est un alliage important dans la science des matériaux. Il est très solide et offre une excellente résistance à la corrosion, ce qui le rend utile à de nombreuses fins. Le magnésium est le principal élément utilisé pour fabriquer le 5056. Les industries qui ont besoin de matériaux plus résistants l'utilisent souvent, en particulier à proximité de l'eau salée. Après plusieurs années de recherche et de synthèse chimique, l'aluminium 5056 s'est amélioré. Il peut supporter des températures élevées et des conditions difficiles. Explorez l'aluminium 5056 pour découvrir ses excellentes caractéristiques de résistance à la corrosion et ses nombreuses utilisations dans l'aérospatiale, la marine et l'industrie manufacturière.

Industries et applications de l'aluminium 5056

La polyvalence de l'aluminium 5056 en fait un choix privilégié dans diverses industries. Dans l'aérospatialeIl est utilisé pour sa solidité et sa résistance à la corrosion, qui sont cruciales pour les composants aéronautiques. Les industrie maritime résiste à l'exposition à l'eau salée sans rouiller, ce qui le rend idéal pour les applications marines telles que la construction de bateaux. En outre, dans les secteur manufacturierL'aluminium 5056 est utilisé dans les structures qui requièrent durabilité et longévité. Sa flexibilité sous différentes formes permet des applications personnalisées dans tous les secteurs, ce qui montre son importance dans les progrès modernes de la science des matériaux.

Aluminium technique 5056 : un aperçu

L'aluminium 5056 est un alliage polyvalent et robuste très apprécié dans diverses industries pour sa durabilité et sa résistance à la corrosion, en particulier dans les environnements difficiles tels que les milieux marins. Sa composition à base de magnésium, de chrome et d'aluminium lui confère des propriétés mécaniques exceptionnelles, ce qui le rend idéal pour les applications où la solidité et la flexibilité sont primordiales. Les données techniques illustrent en outre sa résistance aux températures élevées et à l'eau salée, ainsi que sa facilité à être façonné sous différentes formes telles que les tôles, les plaques, les tubes et les barres.

| Propriété | Valeur |

| Module d'élasticité (module de Young) | 67-71 GPa (9,8-10,3 x 10⁶ psi) |

| Rapport de Poisson | 0.33 |

| Module de cisaillement | 25 GPa (3,7 x 10⁶ psi) |

| Résistance à la traction : Ultime (UTS) | 290-460 MPa (42-67 x 10³ psi) |

| Résistance à la traction : Limite d'élasticité (épreuve) | 150-410 MPa (22-59 x 10³ psi) |

| Résistance au cisaillement | 170-240 MPa (25-34 x 10³ psi) |

| Résistance à la fatigue | 138-200 MPa (20-28 x 10³ psi) |

| Allongement à la rupture | 4,9% à 35% |

| Dureté Brinell | ~110 |

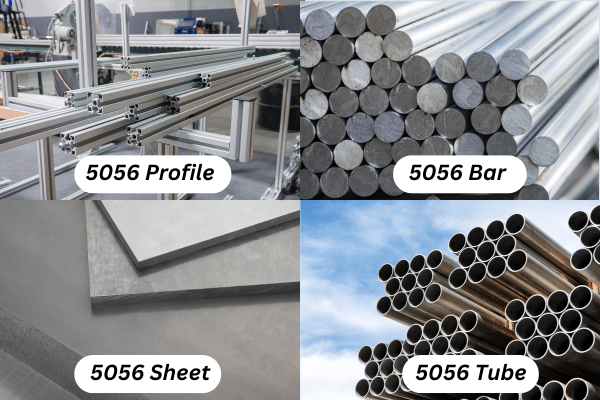

Les différentes formes d'aluminium 5056

L'aluminium 5056 est disponible sous plusieurs formes pour de nombreuses utilisations industrielles. Il se présente sous forme de feuilles, de plaques, de tubes ou de barres. Cet alliage est connu pour son excellente résistance à la corrosion et sa grande solidité. Comme il est flexible, il fonctionne bien dans des environnements difficiles comme l'eau salée. Pour l'utiliser efficacement dans différentes situations, il est important de comprendre la formabilité et les spécifications de chaque type d'alliage.

Formes des tôles, tubes et barres

L'aluminium 5056 se présente sous différentes formes : tôles, tubes et barres. Chaque forme est utile dans diverses industries parce qu'elle est très solide et présente une excellente résistance à la corrosion.

Les tôles sont idéales pour les utilisations marines. Elles résistent très bien à l'eau salée. Les tubes et les barres sont importants pour les structures solides qui ont besoin d'être formées. Chaque forme d'aluminium 5056 répond à des besoins différents. C'est la raison pour laquelle de nombreuses entreprises choisissent l'aluminium 5056.

Températures courantes de l'aluminium 5056 ( O, H32, H34, H38)

L'aluminium 5056 est disponible en plusieurs températures. Chaque température a ses propres caractéristiques qui la rendent adaptée à des utilisations spécifiques. Les principaux états sont O (recuit), H32, H34 et H38. Ces températures indiquent la façon dont l'aluminium a été traité et sa résistance. La trempe O signifie que l'aluminium est complètement mou. En revanche, les degrés H32, H34 et H38 offrent différents niveaux de résistance et de durcissement. Cette gamme fait de l'aluminium 5056 un alliage flexible pour de nombreuses applications.

| Tempérer | Résistance à la traction | Limite d'élasticité | Allongement à la rupture | Caractéristiques principales | Applications |

| 5056-O | ~150 MPa | ~80 MPa | ~25-35% | - Ductilité maximale pour le formage et la mise en forme. - La force la plus faible parmi les tempéraments. | - Applications d'emboutissage, de cintrage et de formage - Grillage métallique, rivets et réservoirs de produits chimiques. |

| 5056-H32 | ~340 MPa | ~240 MPa | ~10% | - Bon équilibre entre résistance et ductilité. - Résistance modérée à la corrosion. | - Composants marins, pièces de structure et rivets industriels. |

| 5056-H34 | ~390 MPa | ~310 MPa | ~6.9% | - Résistance plus élevée que le H32 mais ductilité réduite. - Convient aux applications à charge modérée. | - Fixations pour l'aérospatiale, accessoires pour la marine et composants pour l'automobile. |

| 5056-H38 | ~420 MPa | ~350 MPa | ~4-5% | - Résistance maximale avec une élongation minimale. - Excellente résistance à la fatigue sous contrainte | - Ressorts, fils à haute résistance et composants exposés à des charges répétées ou à des environnements difficiles. |

L'aluminium 5056 offre une large gamme de températures - O, H32, H34 et H38 - chacune avec des caractéristiques spécifiques pour répondre à diverses applications. La trempe O offre une ductilité maximale, parfaite pour les applications de formage et de mise en forme telles que les grillages métalliques et les réservoirs de produits chimiques. D'autre part, les nuances H32, H34 et H38 offrent des niveaux de résistance accrus qui conviennent aux composants marins, aux fixations aérospatiales et aux applications de fils à haute résistance où la durabilité est essentielle. Cette polyvalence fait de l'aluminium 5056 un choix populaire dans toutes les industries exigeant un équilibre entre résistance et formabilité.

Comparer le 5056 avec d'autres alliages

L'aluminium 5056 est solide et résiste bien à la corrosion. C'est donc un excellent choix pour les environnements difficiles, en particulier dans l'eau salée ou à des températures élevées. Comparé à d'autres types d'aluminium comme le 5052, le 5083, le 6061, le 2024 et le 7075, le 5056 se distingue par sa résistance à la corrosion. Il contient des éléments spéciaux comme le magnésium et le chrome qui contribuent à cette résistance. Ses spécifications améliorent la formabilité et les performances dans de nombreux domaines. C'est pourquoi il s'agit d'une option populaire dans le domaine de la science des matériaux.

5056 Vs. 5052 Vs. 5083

| Propriété | 5056 | 5052 | 5083 |

| Élément principal | Mg (4,5-5,6%) | Mg (2.2-2.8%) | Mg (4.0-4.9%) |

| Résistance à la traction | ~290-460 MPa | ~220-330 MPa | ~275-350 MPa |

| Limite d'élasticité | ~150-410 MPa | ~130-280 MPa | ~125-275 MPa |

| Résistance à la corrosion | Excellent, en particulier dans les environnements d'eau salée | Excellente, en particulier dans les environnements marins et chimiques | Exceptionnel, très résistant à l'eau de mer et aux produits chimiques industriels |

| Formabilité | Bon | Excellent | Bon |

| Soudabilité | Excellent | Excellent | Excellent |

| Usinabilité | Juste | Juste | Pauvre |

| Applications | Rivets, treillis métallique, composants marins, fermetures à glissière | Équipement marin, réservoirs de carburant, boîtiers électriques | Construction navale, appareils à pression, cryogénie |

L'aluminium 5056, connu pour sa grande solidité et sa résistance à la corrosion, se distingue des autres alliages tels que le 5052 et le 5083. Alors que l'alliage 5052 est plus couramment utilisé pour la tôlerie générale en raison de sa bonne formabilité, l'alliage 5056 excelle dans les environnements difficiles tels que les applications marines. En revanche, le 5083 est apprécié pour ses performances exceptionnelles dans les environnements extrêmes, mais il n'offre pas la même résistance à la corrosion que le 5056. Chaque alliage possède ses propres atouts, ce qui les rend adaptés à différentes applications en fonction d'exigences spécifiques.

5056 Vs. 6061 Vs. 2024 Vs. 7075

| Propriété | Aluminium 5056 | Aluminium 6061 | 2024 Aluminium | Aluminium 7075 |

| Alliage principal | Mg (4,5-5,6%) | Mg et Si | Cu (4.3-4.5%) | Zn (5.6%) |

| Résistance à la traction | ~290-460 MPa | ~124-290 MPa | ~290-450 MPa | ~540-570 MPa |

| Limite d'élasticité | ~150-410 MPa | ~110-276 MPa | ~195-415 MPa | ~480-510 MPa |

| Résistance à la corrosion | Excellent, en particulier dans les environnements d'eau salée | Bon, résistant à la corrosion générale | Médiocre, sujet à la corrosion en raison de la teneur élevée en cuivre | Modéré, meilleur que le 2024 mais moins bon que les alliages de la série 5000 |

| Formabilité | Bon | Bon | Juste | Pauvre |

| Soudabilité | Excellent | Bon | Juste | Juste |

| Usinabilité | Juste | Bon | Excellent | Juste |

| Résistance à la fatigue | Modéré | Modéré | Excellent | Excellent |

| Applications | Rivets, treillis métallique, composants marins, fermetures à glissière | Composants aérospatiaux, pièces automobiles, applications structurelles | Structures d'aéronefs, engrenages, arbres et applications soumises à de fortes contraintes | Cadres pour l'aérospatiale, équipements militaires, articles de sport |

Les alliages d'aluminium 5056, 6061, 2024 et 7075 se distinguent par leurs propriétés et applications spécifiques.

Aluminium 5056 : Connu pour sa grande solidité et son excellente résistance à la corrosion, il est idéal pour les applications marines en raison de sa résilience dans les environnements difficiles.

Aluminium 6061 : Alliage polyvalent présentant une bonne résistance à la traction et à la déformation, adapté aux composants aérospatiaux, aux pièces automobiles et aux applications structurelles.

2024 Aluminium : Il présente une résistance élevée à la traction mais une mauvaise résistance à la corrosion en raison de sa teneur en cuivre ; il est couramment utilisé dans les structures aéronautiques et les applications soumises à de fortes contraintes.

Aluminium 7075 : Se distinguant par sa résistance exceptionnelle à la traction et à l'élasticité, il constitue un choix de premier ordre pour les châssis aérospatiaux, les équipements militaires et les articles de sport.

En résumé, le choix des alliages d'aluminium tels que 5056, 6061, 2024 et 7075 dépend des exigences spécifiques de l'application concernée. Chaque alliage offre un ensemble unique de caractéristiques qui répondent aux besoins de diverses industries, de la marine à l'aérospatiale et au-delà.

Analyse coûts-avantages de l'aluminium 5056 par rapport à d'autres alliages

Parmi les alliages d'aluminium, le 5056 est un excellent choix car il est abordable. Il allie robustesse, résistance à la corrosion et formabilité, ce qui lui permet de rivaliser avec d'autres alliages comme le 5052, le 5083, le 6061, le 2024 et le 7075. Lorsqu'on les compare, le 5056 se distingue pour de nombreuses utilisations. Son mélange de magnésium, de chrome et d'aluminium lui confère une grande solidité et une excellente résistance à la corrosion. Cela fait du 5056 une option intelligente pour les projets qui nécessitent des matériaux solides. Sa flexibilité le rend populaire dans différentes industries.

Conclusion

En conclusion, l'aluminium 5056 est un matériau précieux dans plusieurs domaines. Il est solide et combat efficacement la corrosion, ce qui le rend adapté à diverses applications. Il se comporte bien dans l'eau salée. Les experts en science des matériaux ont veillé à ce que l'aluminium 5056 puisse supporter des températures élevées et des conditions difficiles. L'avenir est prometteur pour cet alliage. Il continuera à être une ressource importante dans l'ingénierie et la fabrication.

Pourquoi choisir l'aluminium 5056 de Linsy

L'une des principales marques d'aluminium et l'un des principaux fournisseurs en Chine, Aluminium Linsy met l'accent sur la qualité et la fiabilité de tous ses produits. Notre technologie de pointe usine d'aluminium en Chine fabrique des alliages d'aluminium de haute performance qui répondent aux exigences les plus strictes de l'industrie. Dédiés à l'excellence, nous offrons précision, durabilité et options sur mesure pour répondre aux besoins spécifiques de vos projets, ce qui fait de nous un partenaire de confiance pour les entreprises du monde entier à la recherche de solutions exceptionnelles en matière d'aluminium.DEMANDER UN DEVIS

Questions fréquemment posées

Quel aluminium est le plus résistant ? 5052 ou 6061 ?

L'aluminium 5052 est plus résistant que l'aluminium 6061 en termes de limite d'élasticité. Même si la résistance à la traction de l'aluminium 6061 est supérieure, l'aluminium 5052 est plus facile à façonner. Il résiste également mieux à la corrosion. Le meilleur choix dépend de ce dont vous avez besoin pour votre projet.

À quoi sert l'aluminium 5056 ?

L'aluminium 5056 est couramment utilisé dans les bateaux et les installations marines. Il est réputé pour sa très bonne résistance à la corrosion. Ce type d'aluminium est également utilisé dans les pièces d'avion, les pièces de voiture et les équipements de sport. Sa grande résistance et sa bonne soudabilité en font une option intéressante pour de nombreuses industries.