Faits marquants

-

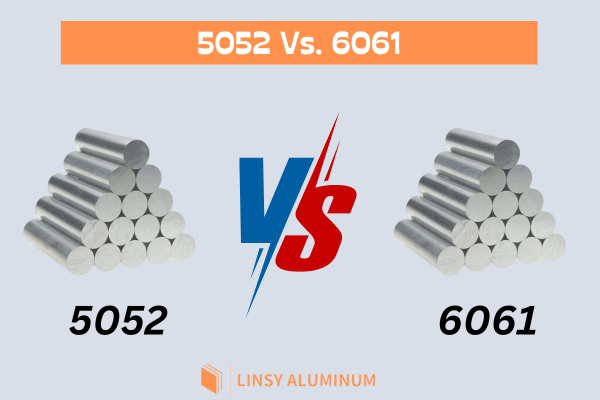

L'aluminium 5052 et l'aluminium 6061 sont des alliages populaires. Ils sont appréciés pour leur solidité et leur capacité à résister à la rouille.

-

Les deux alliages contiennent du magnésium comme élément principal, mais leurs mélanges différents leur confèrent des caractéristiques uniques.

-

L'aluminium 6061 peut être traité thermiquement pour augmenter sa résistance. En revanche, l'aluminium 5052 devient plus résistant grâce au travail à froid.

-

Il est important de comprendre les qualités particulières de chaque alliage. Ces connaissances vous aideront à choisir le matériau le mieux adapté à vos besoins.

-

Ce guide explore les principales différences entre l'aluminium 5052 et l'aluminium 6061. Il a pour but de vous aider à mieux choisir.

Introduction

Les alliages d'aluminium sont couramment utilisés dans l'industrie manufacturière. Ils sont appréciés pour leur solidité et leur légèreté. Les ingénieurs ajoutent des éléments d'alliage tels que le magnésium, le silicium et le cuivre pour modifier leurs propriétés. Il est ainsi possible de créer des alliages pour des applications spécifiques. Cet article présente les différences entre deux alliages d'aluminium, le 5052 et le 6061. Tous deux présentent une bonne résistance à la traction et à la corrosion.

Introduction aux alliages d'aluminium 5052 et 6061

Alliage d'aluminium 5052 appartient à la série 5xxx. Son ingrédient principal est le magnésium. Cet alliage est connu pour sa forte résistance à la corrosion. Ceci est particulièrement vrai dans les environnements marins, grâce à sa faible teneur en cuivre. Le 5052 est un alliage non traitable à chaud. Il devient plus résistant grâce à des processus d'usinage à froid.

Alliage d'aluminium 6061 appartient à la série 6xxx. Ses principaux éléments d'alliage sont le magnésium et le silicium. Cette combinaison lui confère une résistance modérée et une bonne résistance à la corrosion. Il présente également une excellente usinabilité. Contrairement au 5052, le 6061 peut être traité thermiquement pour améliorer encore ses propriétés mécaniques.

Introduction de l'aluminium 5052 et 6061

L'alliage d'aluminium 5052 est un type d'aluminium solide qui ne nécessite pas de chauffage. Il résiste très bien à la corrosion par l'eau de mer. Sa résistance, ainsi que sa grande capacité à être soudé et façonné, en font un choix idéal pour les travaux de tôlerie. Ceci est particulièrement important pour les applications marines.

L'alliage d'aluminium 6061 est un matériau flexible qui peut être traité thermiquement. Il est facile à usiner et à souder. Cet alliage présente une résistance moyenne, est facile à trouver et est abordable. Sa bonne résistance à la corrosion en fait un matériau de prédilection pour de nombreuses industries.

Le 5052 et le 6061 sont tous deux plus légers que l'aluminium pur. C'est pourquoi ils constituent de bons choix pour les tâches où la résistance est importante, mais où le poids doit être léger.

Applications courantes de l'aluminium 5052 et 6061

L'aluminium 5052 est très utilisé. En effet, il présente une grande résistance à la corrosion.

-

Coques de bateaux et pièces utilisées dans les applications marines

-

Vaisseaux qui retiennent la pression

-

Matériel médical devant être stérilisé

L'aluminium 6061 est réputé pour sa flexibilité et son équilibre entre poids et résistance. De nombreuses personnes l'utilisent dans :

-

Cadres de bicyclettes

-

Pièces d'avion

-

Boîtiers électroniques

Les deux alliages sont utiles pour fabriquer des objets tels que des bâtiments, des enseignes et des pièces de voiture. Cela montre leur utilité.

Différence de composition chimique

L'aluminium 5052 et l'aluminium 6061 sont différents en raison des principaux métaux qui leur sont ajoutés. Aluminium 5052 utilise principalement du magnésium et du chrome. Ces métaux permettent au 5052 de résister à la rouille, en particulier dans l'eau salée, et le rendent facile à souder.

Aluminium 6061 utilise principalement du magnésium et du silicium. Ce mélange permet de chauffer le 6061 pour le rendre plus solide et plus facile à façonner que le 5052. Toutefois, le 6061 ne résiste pas aussi bien à la rouille que le 5052.

|

Élément |

Aluminium 5052 |

Aluminium 6061 |

|---|---|---|

|

Aluminium (Al) |

Reste |

95.85-98.56% |

|

Magnésium (Mg) |

2.2-2.8% |

0.8-1.2% |

|

Silicium (Si) |

≤0.25% |

0.4-0.8% |

|

Fer (Fe) |

≤0.4% |

≤0.7% |

|

Cuivre (Cu) |

≤0.1% |

0.15-0.4% |

|

Manganèse (Mn) |

≤0.1% |

≤0.15% |

|

Chrome (Cr) |

0.15-0.35% |

0.04-0.35% |

|

Zinc (Zn) |

≤0.1% |

≤0.25% |

|

Titane (Ti) |

– |

≤0.15% |

Propriétés physiques Différence

Voici un tableau comparant les propriétés physiques des alliages d'aluminium 5052 et 6061 :

|

Propriété |

Aluminium 5052 |

Aluminium 6061 |

|

Densité |

2,68 g/cm³ |

2,70 g/cm³ |

|

Résistance à la traction |

210-260 MPa |

290-310 MPa |

|

Limite d'élasticité |

130 MPa |

240 MPa |

|

Allongement à la rupture |

6-12% |

12-20% |

|

Module d'élasticité |

70,3 GPa |

68,9 GPa |

|

Conductivité thermique |

138 W/m-K |

151-167 W/m-K |

|

Dureté Brinell |

61 HB |

95 HB |

|

Résistance à la fatigue |

117 MPa |

inférieur à celui de l'aluminium 5052 |

Les propriétés physiques des alliages d'aluminium 5052 et 6061 présentent des différences notables qui déterminent leurs applications.

Aluminium 6061 en général présente une plus grande résistance, tant en traction qu'en élasticité, et une plus grande dureté par rapport à l'aluminium 5052, ce qui le rend adapté aux applications structurelles nécessitant plus de rigidité et de capacité de charge.

Cependant, l'aluminium 5052 a une une résistance à la fatigue et un module d'élasticité plus élevés, ainsi qu'une formabilité et une soudabilité supérieures. L'aluminium 5052 offre également une meilleure résistance à la corrosion, tandis que l'aluminium 6061 présente une conductivité thermique plus élevée. Ces différences font que l'aluminium 5052 est souvent préféré pour les applications marines et de formage, tandis que l'aluminium 6061 est préféré pour les extrusions, l'usinage et les composants structurels nécessitant une résistance modérée à élevée.

Différences de résistance et de durabilité

L'aluminium 6061, en particulier dans la nuance T6, est plus résistant que l'aluminium 5052 en termes de résistance à la traction. Cette résistance accrue fait de l'aluminium 6061 un matériau idéal pour les situations où il doit supporter de lourdes charges. Toutefois, si la résistance à la traction de l'aluminium 5052 est inférieure, sa résistance à la fatigue est meilleure que celle de l'aluminium 6061.

La résistance à la fatigue indique dans quelle mesure un matériau peut supporter des charges répétées sans se rompre. L'alliage 5052 présente une résistance à la fatigue élevée. Il est donc idéal pour les situations où il y a des vibrations, des flexions ou des contraintes constantes.

Pour choisir entre 5052 et 6061, il faut tenir compte de ce dont vous avez besoin pour votre projet. Si vous souhaitez une résistance élevée à la traction, le 6061 est le meilleur choix. En revanche, si votre projet est soumis à des charges cycliques ou à des contraintes constantes, le 5052 est l'option la plus durable.

Comparaison de la résistance à la corrosion

Les alliages d'aluminium 5052 et 6061 présentent tous deux une bonne résistance à la corrosion. Cette qualité les rend utiles dans de nombreux environnements. Toutefois, l'alliage 5052 est plus adapté aux applications marines et à l'eau salée. Cette protection supplémentaire est due à sa faible teneur en cuivre. Le cuivre peut accroître la corrosion dans des conditions salines.

Le 6061 offre une bonne résistance à la corrosion, mais il ne protège pas aussi bien contre les dommages causés par l'eau salée que le 5052.

Pour les projets réalisés dans des conditions climatiques difficiles, des environnements chimiques ou marins, l'aluminium 5052 est généralement la meilleure option. Cela est dû à sa grande résistance à la corrosion.

Soudabilité et usinabilité

L'aluminium 5052 et l'aluminium 6061 sont tous deux de bons choix pour le soudage. Ils créent des joints solides et durables. Toutefois, l'aluminium 6061 nécessite un traitement thermique après le soudage. Ce traitement peut entraîner des déformations, ce qui nécessite des étapes supplémentaires pour y remédier. En revanche, le 5052 a tendance à mieux conserver sa forme après le soudage. Cette qualité le rend plus facile à manipuler lors de la fabrication.

En ce qui concerne l'usinabilité, le 6061 est le meilleur choix. Il produit de petits copeaux qu'il est facile d'enlever pendant l'usinage. Cela permet d'obtenir des vitesses de coupe plus rapides et de meilleurs états de surface. En revanche, le 5052 est plus ductile. Il produit des copeaux plus gros et plus résistants. Ces copeaux plus gros peuvent affecter la durée de vie de l'outil et la qualité de la surface.

Lorsque la précision de l'usinage et les tolérances serrées sont importantes, le 6061 est un meilleur choix.

Choisir le bon alliage pour votre projet

Le choix entre 5052 et 6061 dépend des applications et des exigences spécifiques de votre projet. Si vous avez besoin de quelque chose de solide, de facile à travailler et d'abordable, le 6061 est un meilleur choix. Il est également flexible à différentes températures, ce qui lui permet de répondre à différents besoins.

Lorsque vous avez besoin d'une résistance élevée à la corrosion, en particulier dans les environnements marins, le 5052 est le meilleur choix. Sa soudabilité et sa formabilité sont excellentes. Pour garantir le bon déroulement de votre projet, vous devez connaître la résistance, la formabilité et la résistance à la corrosion de chaque alliage.

Quand choisir l'aluminium 5052

Si vous besoin d'aluminium résistant à la corrosionL'aluminium 5052 est un bon choix. Il est idéal pour les environnements marins où l'eau salée peut endommager les matériaux. Ce type d'aluminium est parfait pour la construction de bateaux, d'outils marins et de structures situées près de la côte. Parce qu'il peut être façonné facilement, il est idéal pour créer des designs détaillés, tels que des réservoirs ou des cuves sous pression sur mesure.

Sa forte capacité à être soudé tout en maintenant une faible distorsion le rend très populaire pour les travaux complexes. En outre, si le poids est important, la densité plus faible du 5052 par rapport au 6061 le rend encore plus attrayant.

Le 5052 n'est peut-être pas aussi résistant que le 6061 en termes de résistance à la traction. Mais il présente une grande résistance à la fatigue et à la corrosion. Ces qualités en font un meilleur choix pour des applications spécifiques.

Quand choisir l'aluminium 6061

L'aluminium 6061 est un matériau polyvalent que beaucoup apprécient. Il est solide, facile à travailler et d'un prix raisonnable. Cet alliage est idéal pour les travaux qui ont besoin d'une intégrité structurelle, en particulier lorsque des pièces ou des composants doivent être usinés.

Sa grande capacité à refroidir les choses le rend très utile dans les dissipateurs thermiques, les boîtiers électroniques et les pièces qui doivent contrôler la température. Il est possible de modifier ses propriétés mécaniques par différents traitements thermiques. Cette flexibilité fait du 6061 un choix pratique.

Le matériau 6061 n'est pas aussi résistant à la rouille que le matériau 5052, en particulier dans les environnements marins. Il offre néanmoins une bonne protection contre la corrosion pour de nombreuses applications courantes.

Conclusion

En conclusion, il est essentiel de comprendre les différences entre les alliages d'aluminium 5052 et 6061 pour choisir le meilleur matériau pour votre projet. Le 5052 est un bon choix en raison de sa grande résistance à la corrosion. En revanche, l'alliage 6061 offre une plus grande résistance et est plus facile à usiner. Réfléchissez à ce qui est important pour vos besoins afin de prendre une décision judicieuse. Que vous ayez besoin d'une plus grande durabilité, d'une meilleure soudabilité ou d'autres caractéristiques, le choix du bon alliage est important pour la réussite de votre projet. Si vous souhaitez obtenir de l'aide pour trouver l'alliage d'aluminium le mieux adapté à vos besoins, n'hésitez pas à demander des devis à des fournisseurs commerciaux.

Pourquoi choisir l'aluminium de Linsy

L'une des principales marques d'aluminium et l'un des principaux fournisseurs en Chine, Aluminium Linsy met l'accent sur la qualité et la fiabilité de tous ses produits. Notre technologie de pointe usine d'aluminium en Chine fabrique des alliages d'aluminium de haute performance qui répondent aux exigences les plus strictes de l'industrie. Dédiés à l'excellence, nous offrons précision, durabilité et options sur mesure pour répondre aux besoins spécifiques de vos projets, ce qui fait de nous un partenaire de confiance pour les entreprises du monde entier à la recherche de solutions exceptionnelles en matière d'aluminium. DEMANDER UN DEVIS

Questions fréquemment posées

Quelle est la meilleure solution, 6061 ou 5052 ?

Le "meilleur" alliage dépend de l'usage que vous en faites. L'alliage 6061 est plus solide et plus facile à travailler. Toutefois, l'alliage 5052 est plus résistant à la corrosion et se prête mieux au soudage.

Quels sont les inconvénients de l'aluminium 6061 ?

Le 6061 présente plusieurs avantages, mais aussi quelques inconvénients. L'un d'eux est sa limite d'élasticité plus faible que celle de certains alliages de la série 7000. Il peut souffrir de fatigue du métal s'il est soumis à des contraintes répétées. De plus, il peut se déformer lorsqu'il subit un traitement thermique.

Quel aluminium est plus résistant que le 6061 ?

L'aluminium 7075 est généralement plus résistant que l'aluminium 6061. Cela est dû à ses éléments d'alliage spéciaux, tels que le zinc. Ces éléments améliorent la résistance à la traction et à la fatigue. Ils améliorent également d'autres propriétés mécaniques.

À quoi sert l'aluminium 5052 ?

L'aluminium 5052 résiste très bien à la corrosion, en particulier dans les environnements marins. Il peut être facilement façonné, ce qui en fait une excellente option pour les applications marines, les appareils à pression et les pièces qui doivent résister à l'usure.