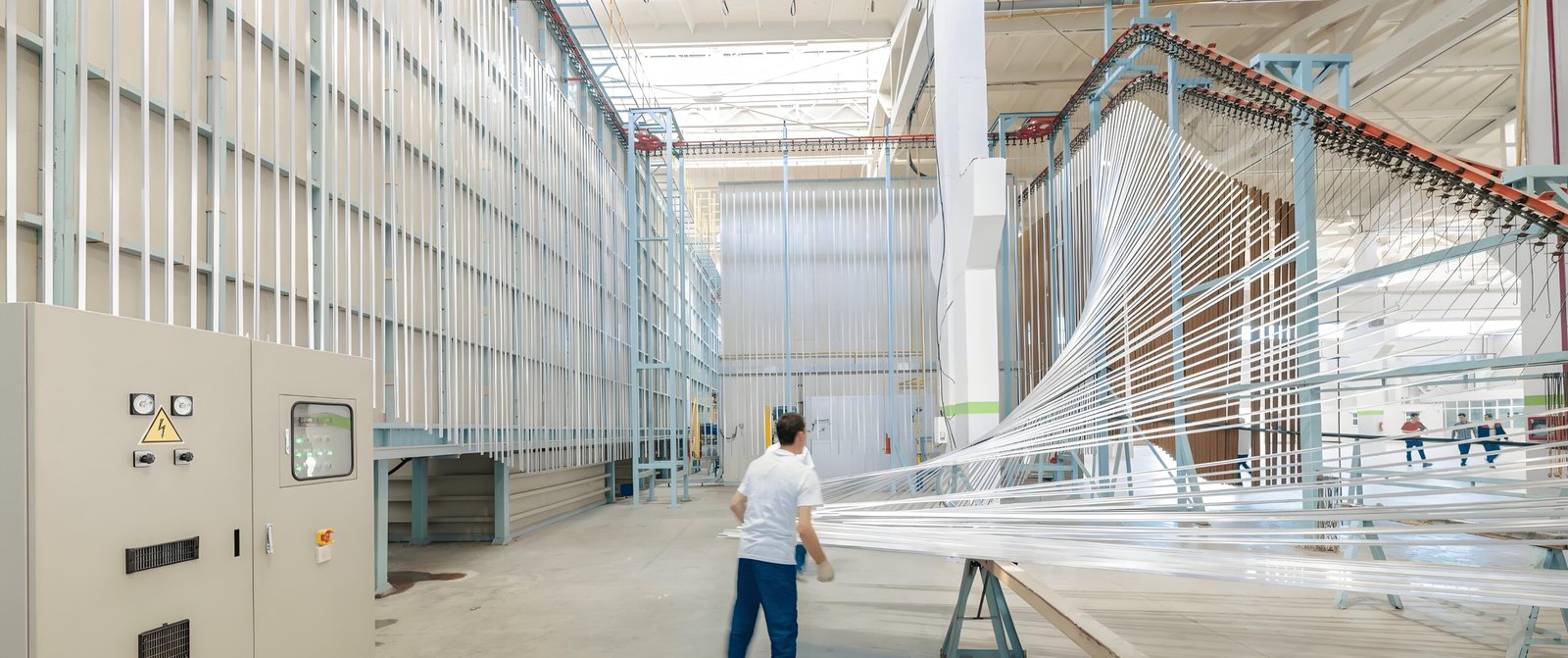

Processus de production de barres d'aluminium

Les barres d'aluminium Linsy sont produites selon un processus rigoureusement contrôlé afin de garantir une qualité optimale pour l'extrusion. Ce processus commence par la fusion et le raffinage dans le Four de fusion, le métal est coulé sur le Plateforme de casting Hot Top pour former des lingots solides. Après Homogénéisation et la préparation de surface à l'aide d'un Machine à scalper entièrement automatique, Les billettes sont traitées par le puissant Presse d'extrusion (630 tonnes ou plus) pour obtenir des profils précis et une structure matérielle supérieure.

1. Fusion et purification initiale

Le processus commence par la fusion de ferraille d'aluminium et de lingots primaires dans le Four de fusion pour former un bain fondu. Ceci est suivi d'une étape cruciale Raffinage étape où des flux et des gaz inertes (tels que l'argon ou le chlore) sont introduits pour éliminer les inclusions non métalliques et l'hydrogène, garantissant ainsi la pureté chimique de l'alliage.

2. Coulée à chaud directe par le haut

Le métal en fusion raffiné est transféré dans le Plateforme de casting de premier plan. Ce système utilise la technologie de coulée en continu avec un moule spécial à “ partie supérieure chaude ” pour produire des billettes (lingots) cylindriques d'aluminium solides et denses. Cette méthode minimise les défauts de surface et les contraintes internes, ce qui est essentiel pour une extrusion de haute qualité.

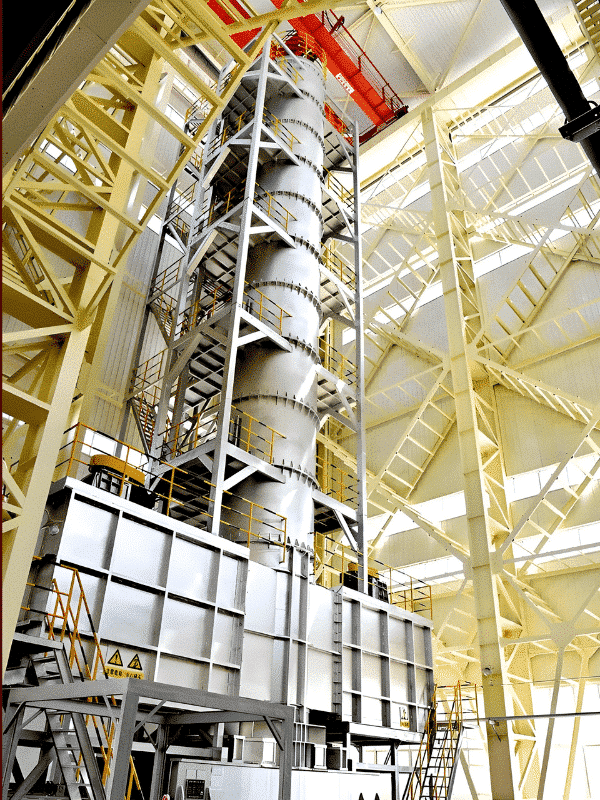

3. Homogénéisation de la microstructure

Les billettes nouvellement coulées subissent Traitement d'homogénéisation dans un environnement contrôlé Four d'homogénéisation. Cette étape de traitement thermique à haute température est essentielle pour dissoudre et répartir uniformément les éléments d'alliage dans toute la billette, stabiliser la microstructure et améliorer considérablement la plasticité du matériau et sa réactivité à l'extrusion ultérieure.

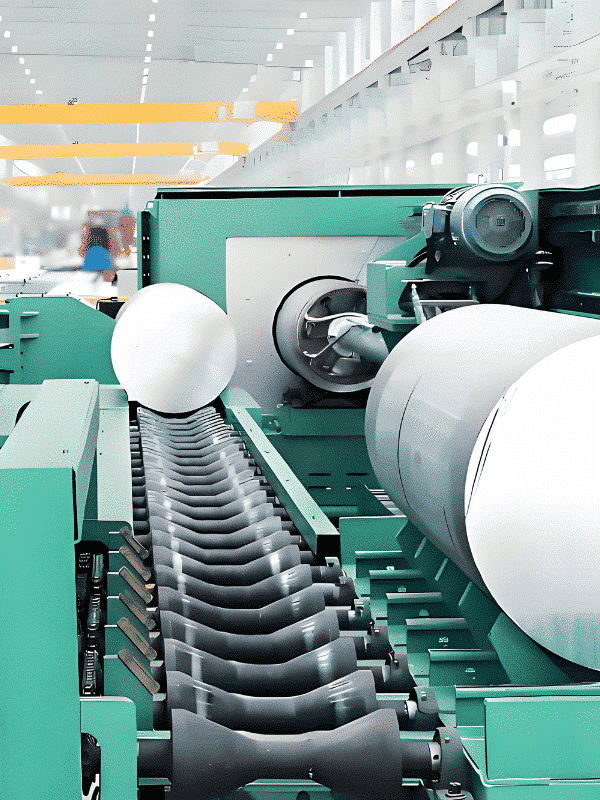

4. Décapage et préparation de la surface

La couche superficielle de la billette coulée, qui présente souvent de légères imperfections ou des couches d'oxyde, est éliminée par un Machine à scalper entièrement automatique. Ce procédé garantit une finition de surface propre, lisse et uniforme, empêchant les contaminants de pénétrer dans le profilé lors du processus d'extrusion à haute pression.

5. Extrusion de profils de précision

Le lingot préparé est chauffé et forcé à travers une filière profilée à l'aide d'un puissant Presse d'extrusion (630 tonnes ou plus). Ce procédé de mise en forme à haute pression transforme la billette cylindrique en profil souhaité (tige, barre ou forme complexe), garantissant un excellent état de surface, des tolérances dimensionnelles serrées et une résistance mécanique élevée.

6. Coupe précise à longueur fixe

Une fois que le profilé extrudé a refroidi et a été étiré (étape facultative pour le traitement thermique), il est coupé à la dimension requise. Longueur fixe utilisation de la haute vitesse et de la précision Machines à scier. Cela garantit que chaque tige ou profilé en aluminium répond aux spécifications dimensionnelles exactes requises pour les lignes de fabrication et de production des clients.

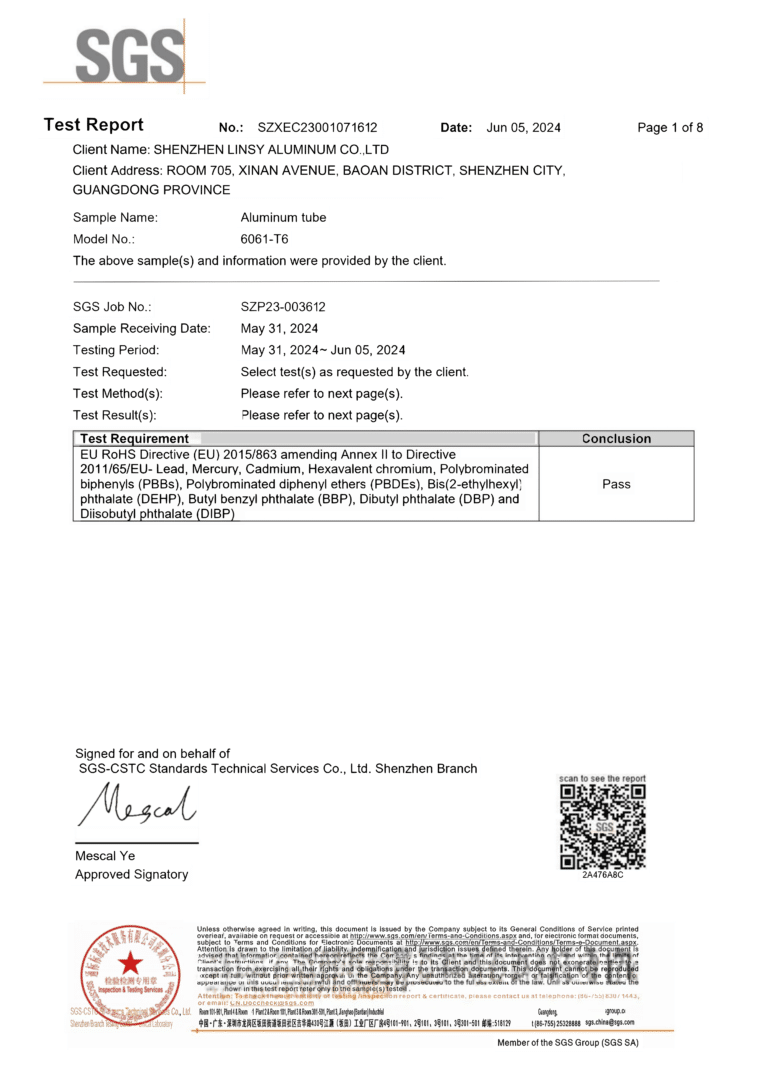

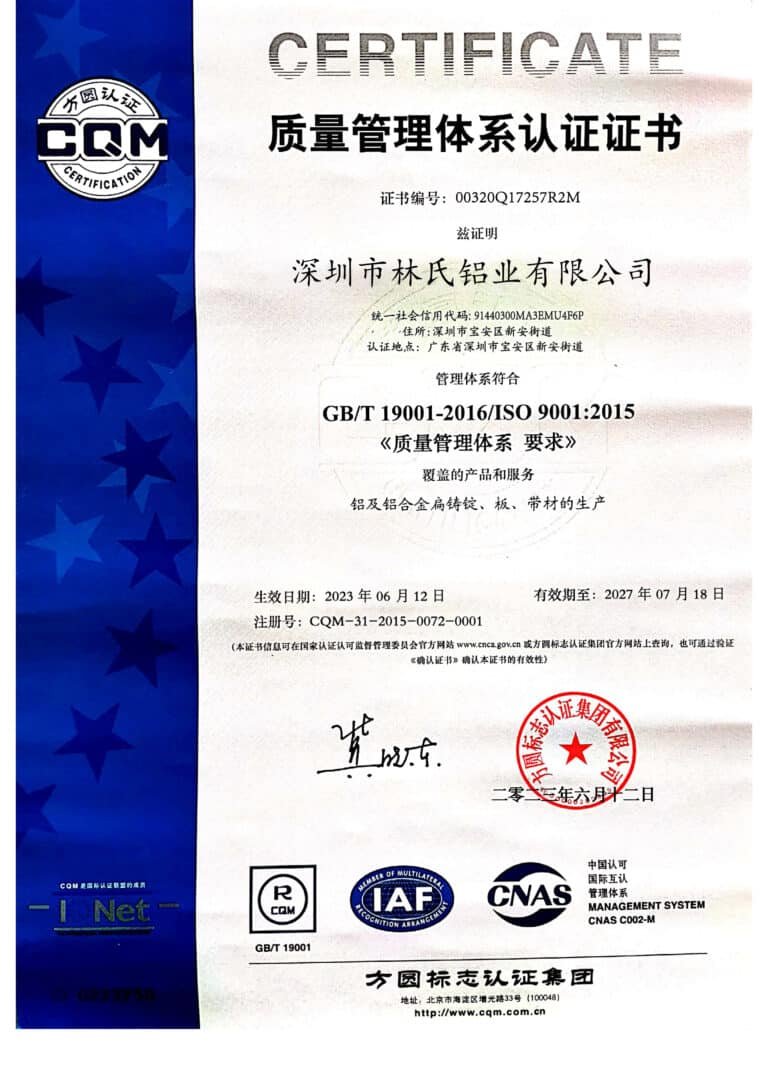

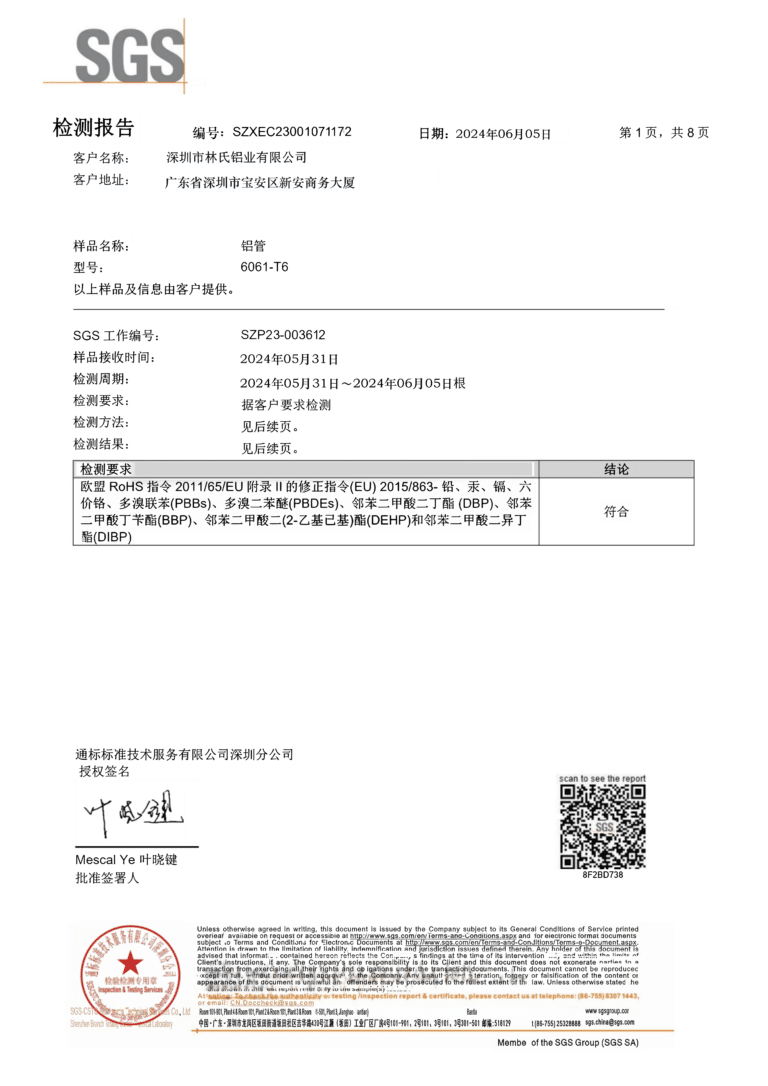

Certification

Linsy Alu. a obtenu avec succès les certifications ISO 9001, ISO 14001, SGS et OHSAS 1800 afin de garantir une qualité optimale à nos clients.