🔍 本指南将带您了解的内容

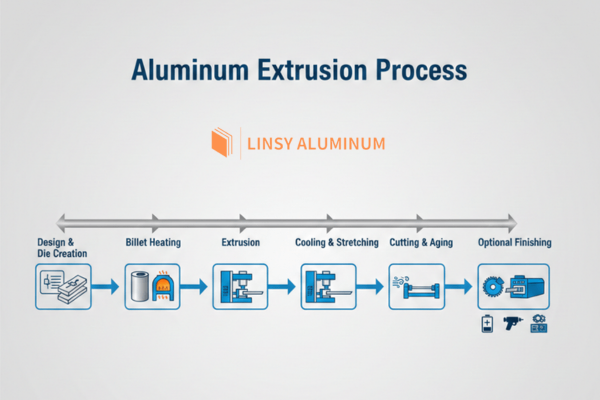

- ✅ 铝型材挤压工艺流程——加热铝坯→模具成型→冷却/拉伸→切割与时效处理→可选表面处理(阳极氧化、数控加工等)。.

- ✅ 使用场景 – 工业框架、电动汽车电池托盘、LED散热器、窗户系统、家具以及模块化T型槽结构。.

-

- 2020 (20×20 毫米) – 轻型DIY及原型制作

- 3030 / 4040 – 自动化框架,机器底座

- 8020 (80×20 毫米) – 重型工业平台

✅ 我们备货及定制的常用T型槽规格:

-

- 全套内部服务:设计审查→挤压成型→精密切割→数控加工→阳极氧化/粉末喷涂

- 经认证的6061/6063合金,附带工厂检验报告

- 免费样品 + 定制配置文件设计支持

- 单一供应商 = 更短的交货周期,更少的麻烦

✅ 为什么选择Linsy?

无论您需要标准的4040型材还是定制散热器,我们都能从毛坯料到成品提供全程服务。.

导言

铝挤压 挤压成型是一种多功能制造工艺,能将铝合金转化为具有特定横截面轮廓的物体。铝挤压机作为一台强力设备,其工作原理如同挤压牙膏般将铝材从管中挤出:强大的柱塞将加热后的铝料推过造型开口(即模具),材料由此形成完美定制的型材,随后可按需裁切至所需长度。该工艺是制造各类组件的基础方法,从简单的角材和管材到用于特殊应用的复杂互锁结构,皆可通过此法实现。.

理解铝挤压工艺

铝挤压工艺始于圆柱形铝坯——通常采用6063或6061等合金制成——将其加热至400-500°C直至软化但未熔化。加热后的铝坯通过液压柱塞被推入精密钢制模具,该模具具有定制形状的开口。 当铝材流经模具时,其截面轮廓将完全复制模具腔体的形状,压力则由容器壁承受。连续挤出的型材经冷却(通常采用风冷或水淬)后,通过拉伸工序实现直线化并消除内部应力,最终切割至所需长度。 可选工序如热时效处理(如T5或T6状态)及表面精加工(如阳极氧化或粉末喷涂)可提升机械性能与外观品质。.

铝挤压制造的关键步骤

1. 设计与模具制造

从构想到精密工具

每次挤出都始于您的 二维横截面图——无论是简单的T型槽,还是带翅片和通道的复杂散热器。我们的工程团队都会对设计进行审查。 挤出性壁厚均匀性、圆角半径、对称性及公差可行性。我们将提出优化方案(例如增加拔模角或加强薄壁部位),以防止缺陷并降低模具成本。.

然后,我们用数控机床加工 高强度H13钢模具 与您的配置精准匹配。该模具是塑造每米挤出件的“成型器”——其质量直接影响表面光洁度、尺寸精度和生产速度。.

📌 为什么这与你息息相关设计精良的模具 = 废品率更低、生产速度更快、单件成本更低。.

🖼️ 视觉暗示并排图像——客户草图 vs. 最终模具 vs. 挤压型材。.

2. 坯料加热

准备铝材以供流动

我们将圆柱形铝坯——通常为6063-T5(用于表面处理)或6061-T6(用于强度)——装入感应炉或燃气炉中。 坯料被加热至400-500°C(略低于熔点),直至呈现柔软的塑性状态。该温度区间确保金属能顺畅流经模具,避免撕裂或开裂,尤其在锐角处。.

关键在于,, 温度均匀性 坯料的温度分布实时监测。温度过低→导致高压和模具磨损;温度过高→引发表面缺陷或粗大晶粒结构。.

📌 为什么这与你息息相关:均匀加热 = 整个长度方向上机械性能和表面质量的一致性。.

3. 挤出

压力下的塑造

加热后的坯料被转移至挤压机,在那里强大的 液压冲压机(最大2,500+吨) 将铝材推入固定模具。当铝材流经模具开口时,便形成与您所需横截面完全吻合的连续型材。.

挤出速度、压力和温度均受到严格控制。对于复杂形状,我们可能采用 间接或静水压挤压 减少摩擦并提高表面完整性。.

📌 为什么这与你息息相关高压精密成型技术可实现单件复杂几何结构——无需焊接或组装。.

4. 冷却与拉伸

锁定形状与稳定性

当热轧型材离开轧机时,会立即进行冷却——通过 强制通风 (适用于6063等标准合金)或 水淬火 (适用于6061铝合金,该合金需快速冷却才能达到完全强度)。此步骤将微观结构“冻结”。.

接下来,将轮廓穿过一个 拉伸机 该工艺通过施加受控张力,矫正任何自然弯曲,并消除因冷却不均导致的内部应力——这对在加工或装配过程中保持严格公差至关重要。.

📌 为什么这与你息息相关: 适当冷却 + 拉伸 = 直线、稳定的部件,不会后期变形。.

5. 切割与陈化

确定尺寸与强度

挤压件冷却并矫直后,将使用高精度锯床按您指定的长度进行切割(公差±0.5毫米)。.

许多合金随后经历 热老化:

- T5 温度从挤出温度冷却并经人工时效处理→强度适中,表面质量优良

- T6 回火:溶液热处理,淬火,然后时效 → 达到最大强度(6061铝合金常见工艺)

这种热处理使铝材能够充分发挥其机械性能潜力——通常能使其屈服强度提高一倍。.

📌 为什么这与你息息相关合适的淬火工艺确保零件满足结构要求,同时避免过度设计。.

6. 可选饰面处理

从原始轮廓到可直接使用的零件

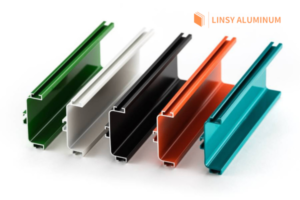

您的挤出件可按原样交付——或通过增值服务进行优化:

- 阳极氧化: 增强耐腐蚀性 + 颜色(黑色、银色、青铜色)

- 粉末涂层:耐用装饰涂层,可选任何RAL色号

- 数控加工:钻孔、攻丝、铣削以实现精密安装特征,包括采用间接挤压等技术以提升效率。.

- 组装与紧固件、面板或其他组件的集成

📌 为什么这与你息息相关获取 完全成品,可直接组装的部件—不仅是原材料。减少供应链环节和劳动力成本。.

在Linsy,我们不仅生产铝型材——我们提供完整的解决方案,从您的构想到成品功能部件。.

铝型材能制作什么?

铝型材可分为标准型材和定制型材两类。标准铝型材包含角钢、槽钢以及圆管或方管等常见形状,通常采用大型液压机生产,广泛应用于通用结构和装饰领域。而定制型材则专为特定独特用途设计。.

可能性几乎无穷无尽——这得益于铝材的强度重量比、抗拉强度、耐腐蚀性及设计灵活性。以下是各行业如何利用挤压铝材:

- 🏭 工业自动化与机械

从机器人工作单元到装配线框架,铝型材构成了现代工厂的骨干。T型槽型材(如2020或4040规格)可实现机器防护装置、安全罩、工作站及输送带支架的快速免工具组装——既减少停机时间,又便于灵活重组。.

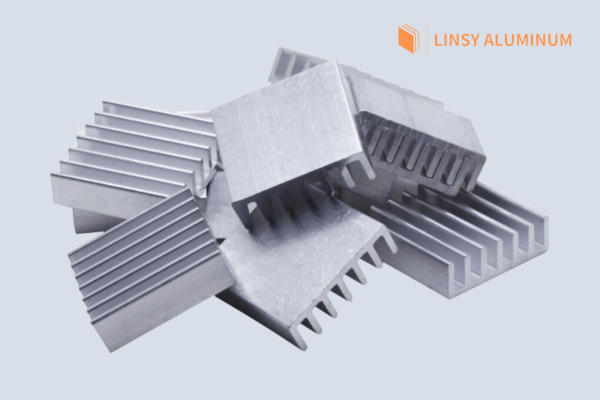

- 🔥 热管理

铝材优异的导热性使其成为散热的理想材料。复杂的翅片型材通过挤压工艺制成。 LED散热器, 电源外壳, 电动汽车充电模块和 服务器冷却系统—整体一体成型,无需焊接或粘合。.

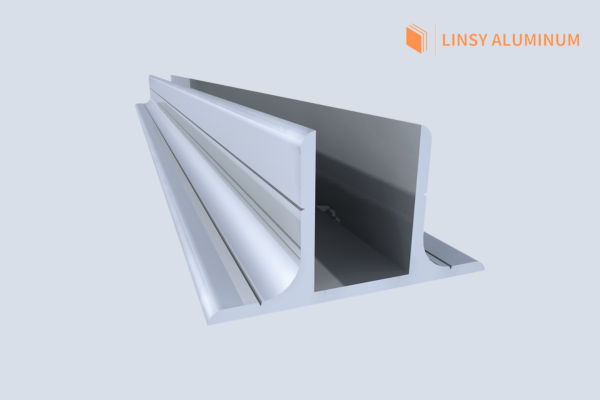

- 🏗️ 建筑与施工

在建筑领域,挤压铝材兼具性能与美学价值。其应用于: 滑动窗框, 幕墙竖框, 天花板网格, 扶手和 遮阳伞. 该材料具有耐候性,可完美呈现阳极氧化或喷涂饰面效果,且数十年间仅需极少维护。.

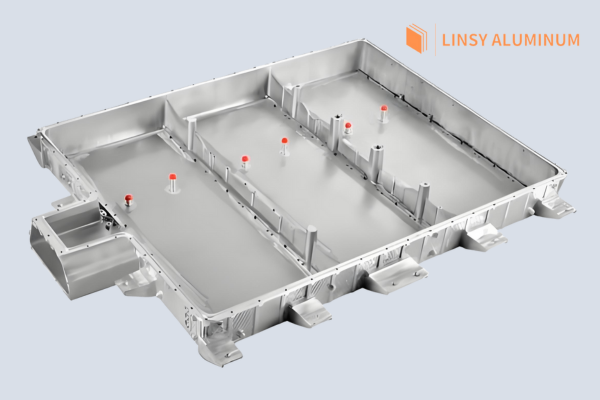

- 🚗 交通运输与电动汽车

轻量化=节能高效。正因如此,汽车和轨道交通行业广泛采用轻质铝型材制造电动汽车电池托盘、底盘加强件、内饰件、座椅框架及卡车车身面板。众多型材均经过碰撞优化设计,并支持多材料集成应用。.

- 🛋️ 消费品与商用产品

从时尚的零售展示架到符合人体工学的办公家具和家用健身器材,挤压铝材赋予产品简洁的线条、坚固的结构和高级质感。其可进行黑色或拉丝银等阳极氧化处理的特性,使其成为高端消费品的首选材料。.

- 🔩 模块化T型槽框架系统

没错——我们专攻 T型槽铝型材 (例如2020、3030、4040和8020)。这些标准化型材配备集成T型槽,可安装螺栓、螺母和支架,使工程师和制造商能够构建 无需焊接或机械加工的定制结构. 适用于原型制作、自动化夹具、实验室设置和DIY项目。.

标准T型槽铝型材规格

我们备有库存并可定制挤压标准公制系列,包括:

|

个人资料 |

尺寸(毫米) |

典型用途 |

|---|---|---|

|

2020 |

20 × 20 |

轻型框架,DIY项目 |

|

2040 |

20 × 40 |

垂直支撑,中型负载货架 |

|

3030 |

30 × 30 |

自动化机柜 |

|

4040 |

40 × 40 |

数控机床底座,重型框架 |

|

8020 |

80 × 20 |

大型设备底盘 |

所有个人资料均包含 T型槽 便于轻松安装面板、电机、传感器及配件——无需焊接。.

铝型材在定制项目中的优缺点

铝挤压技术兼具设计自由度、卓越性能与成本效益,但唯有当设计与工艺能力相匹配时,才能发挥其最大优势。.

✅ 核心优势

- 整体式复杂几何结构: 无需焊接或组装即可集成通道、翅片、安装槽或空心截面。.

- 轻盈却坚固铝材的高强度重量比(约为钢材密度的1/3)可在不牺牲刚性的前提下减轻系统重量。.

- 材料效率:型材由挤出材料以长条形式挤出成型,再按尺寸切割,最大限度减少废料。.

- 卓越的表面质量光滑的挤压表面处理效果,是进行阳极氧化、粉末喷涂或抛光的理想选择。.

- 耐腐蚀性天然氧化层提供固有保护,经表面处理后保护性能进一步增强。.

- 可持续的100%可回收利用,且性能无损。.

- 大规模快速生产模具准备就绪后,即可实现短周期时间下的大批量生产。.

⚠️ 关键限制与设计考量

- 推荐均匀壁厚壁厚的大幅变化导致冷却不均匀,从而引发翘曲或残余应力。.

- 避免锐利的内部转角采用较大的圆角半径(通常≥0.5–1.0毫米),以确保金属完全流动并减少模具磨损。.

- 中空截面增加了制造复杂性:多腔或不对称中空结构需要施加数吨压力,并采用更复杂(且成本更高)的带心轴模具。.

- 挤出比很重要大型坯料(高压比>35:1)的微观横截面需要更高的压力吨位,可能限制其可行性。.

- 严格公差 = 更高成本标准挤压公差(例如±0.1–0.3毫米)适用于大多数应用;更严格的规格要求二次机械加工。.

为何选择Linsy满足您的铝型材需求?

在Linsy,我们融合 材料专业知识 与 精密制造 简化您的供应链:

- 物料控制我们提供认证 6063-T5/T6和6061-T6铝合金, 专为挤压成型和表面处理优化。.

- 定制型材与标准型材从现成的2020 T型槽到完全定制的散热器——我们两者都做。.

-

- 模具设计支持,包括挤出模具设计

- 精密切割(±0.5毫米)

- 数控钻孔/攻丝

- 阳极氧化与粉末喷涂 (II型与III型)

内部能力:

- 一站式服务从单一来源订购原铝、挤压件和精加工产品——无需协调烦恼。.

- 全球合规所有材料均附有 轧制检验报告(MTRs) 并符合国际标准。.

无论您是在构建原型还是扩展至大规模生产,我们都为您提供支持。 一次就做对.

准备好开始您的项目了吗?

如果你需要 高品质铝型材——标准或定制——提供可靠的交货周期和完整的表面处理支持, 林西是您理想的合作伙伴。.

👉 立即联系我们 用于:

- 免费设计审查

- 示例档案

- 定制型材报价

从毛坯到成品——我们全程护航。.

结论

综上所述,铝型材挤压是一种多功能制造工艺,能够根据具体项目需求定制型材。深入理解这项技术的精妙之处,您就能做出明智决策,为项目带来卓越成果。无论是探索标准尺寸还是T型槽型材,权衡铝挤压工艺的优势与局限都至关重要。 在Linsy,我们致力于助您高效驾驭这一工艺,确保设计构想得以完美呈现。若您已准备启动项目,请立即预约专家免费咨询!

常见问题

什么是铝挤压工艺,它是如何运作的?

加热后的铝材(约450°C)通过液压机被挤压进定制钢模,如同挤牙膏般精准,确保压制过程高效盈利。最终产出的是:具备精确横截面的连续型材,可直接进行切割、强化及表面处理。.

T型槽铝型材用于什么?

它们是模块化框架的基石——想想机器防护罩、工作站、机器人围栏或零售展示架。凭借T型槽(如2020或4040型),无需焊接即可用螺栓连接部件,实现快速组装、轻松重组,并确保结构具备耐腐蚀性。.

铝型材挤压的主要优势有哪些?

- 创建复杂形状 一件 (无焊接或多部件)

- 轻盈却坚固(约为钢材重量的1/3)

- 天然耐腐蚀且可回收利用(100%)

- 模具制成后可快速生产——适用于原型制作和批量生产

10系列与15系列铝型材之间存在哪些差异?

10系列与15系列型材的主要区别在于其标准尺寸规格。15系列型材通常比10系列型材更大、更坚固,且槽口更宽。这影响其强度、适配的五金件类型以及整体结构承载能力。.

如何选择合适的铝型材用于框架结构?

考虑负载要求、连接方式及预期应用场景。评估每种型材的形状、尺寸及兼容性,确保其满足项目机械性能与美学需求。.

在选择铝型材供应商之前,我应该考虑哪些因素?

选择能提供以下服务的供应商:

→ 这正是我们所提供的。 林西.