Herstellungsprozess von Aluminiumblechen

Die Produktion von Linsy-Aluminiumblechen folgt einem strengen Prozess, der auf Qualität und Präzision ausgerichtet ist. Der Zyklus beginnt mit dem Schmelzen und Reinigen im Schmelzofen, gefolgt von Raffination und Filtration. Das saubere Metall wird dann durch Stranggießen und Walzen (oder Warmwalzen) zu dicken Brammen.

Das Aluminium erreicht seine endgültige Stärke und Eigenschaften durch Kaltwalzen und Glühen, was eine hervorragende Ebenheit und Härte gewährleistet. Die Bleche werden durch Präzisionsscheren und fortgeschritten Oberflächenbehandlungen wie Eloxieren oder Pulverbeschichten. Zu den wichtigsten Ausrüstungen gehören 1+4 Warm-Tandemwalzwerk und Sechs-Walzen-Kaltwalzwerk.

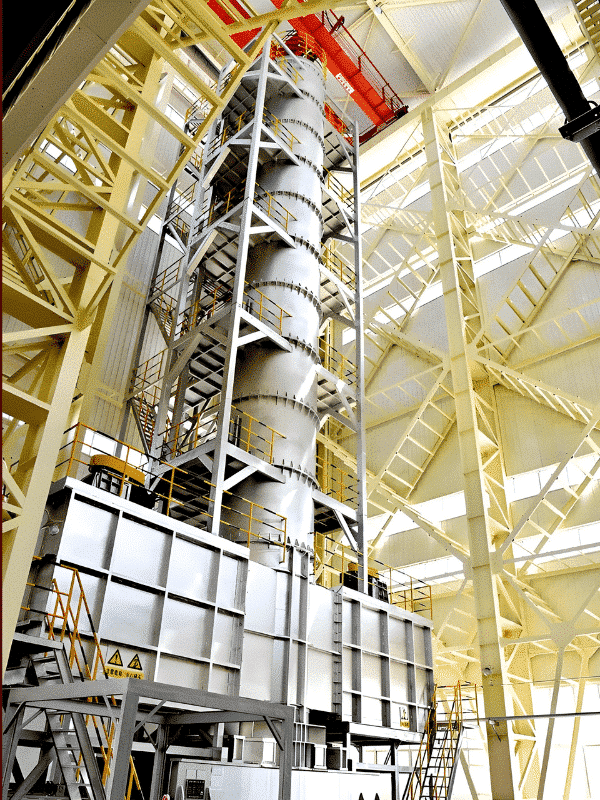

1. Schmelzen und Erstreinigung

Der Prozess beginnt mit dem Schmelzen von Aluminiumschrott und Primärbarren in der Schmelzofen zur Bildung eines Schmelzbades. Es folgt eine entscheidende Raffination Schritt, bei dem Flussmittel und Inertgase (wie Argon oder Chlor) eingeführt werden, um nichtmetallische Einschlüsse und Wasserstoff zu entfernen und so die chemische Reinheit der Legierung sicherzustellen.

2. Filtration von geschmolzenem Metall

Nach der Reinigung wird das flüssige Metall durch spezielle Filter geleitet. Keramikschaumfilter oder Tiefenfilter Verbleibende feine Feststoffpartikel werden aufgefangen. Dieser wichtige Schritt gewährleistet eine außergewöhnliche Reinheit des geschmolzenen Metalls, verhindert innere Defekte wie Nadellöcher und verbessert die Oberflächenqualität des Endprodukts.

3. Erste Formgebung: Gießen und Warmwalzen

Gereinigtes Metall wird in dicke Barren gegossen. Diese Barren werden erhitzt und bei hohen Temperaturen durch die leistungsstarke 1+4 Warm-Tandemwalzwerk . Diese Mühle reduziert die Blockdicke drastisch und sorgt für die grundlegende Plattenstruktur, wodurch die innere Kornstruktur für die nachfolgende Verarbeitung optimiert wird.

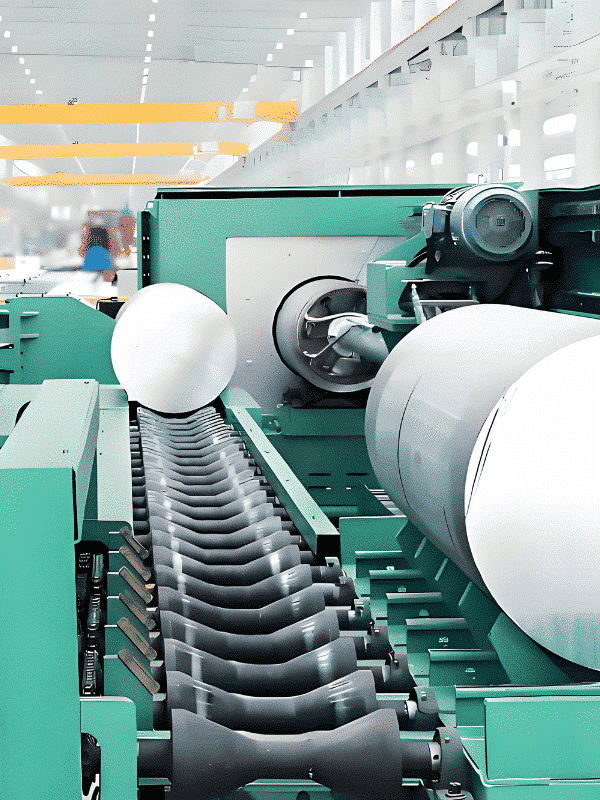

4. Präzisions-Dickungsreduzierung (Kaltwalzen)

Anschließend erfolgt die Verarbeitung des Materials bei Raumtemperatur auf Kaltwalzwerk. Unsere fortschrittlichen Sechs-Walzen-Kaltwalzwerk wendet hohen Druck an, um das Material präzise auf die endgültige Zieldicke des Kunden zu reduzieren und gleichzeitig die Glätte und Ebenheit der Blechoberfläche zu verbessern.

5. Glühen zur Temperaturkontrolle

Um die endgültigen mechanischen Eigenschaften zu regulieren, werden die Spulen in eine kontrollierte Atmosphäre gelegt Glühofen. Diese Wärmebehandlung löst die durch das Kaltwalzen verursachten inneren Spannungen, stellt die Duktilität wieder her und erreicht den spezifischen Härtegrad (z. B. weicher O-Härtegrad), der für die endgültige Anwendung und Herstellung erforderlich ist.

6. Endbearbeitung und Präzisionsscheren

Das fertige Material wird in Präzisionsscheren Ausrüstung oder Längsteilanlagen. Diese Maschinen schneiden das Material präzise auf die endgültige Länge und Breite und gewährleisten so höchste Maßtoleranzen und eine hochwertige Kantenbearbeitung, die auf die Kundenspezifikationen zugeschnitten ist.

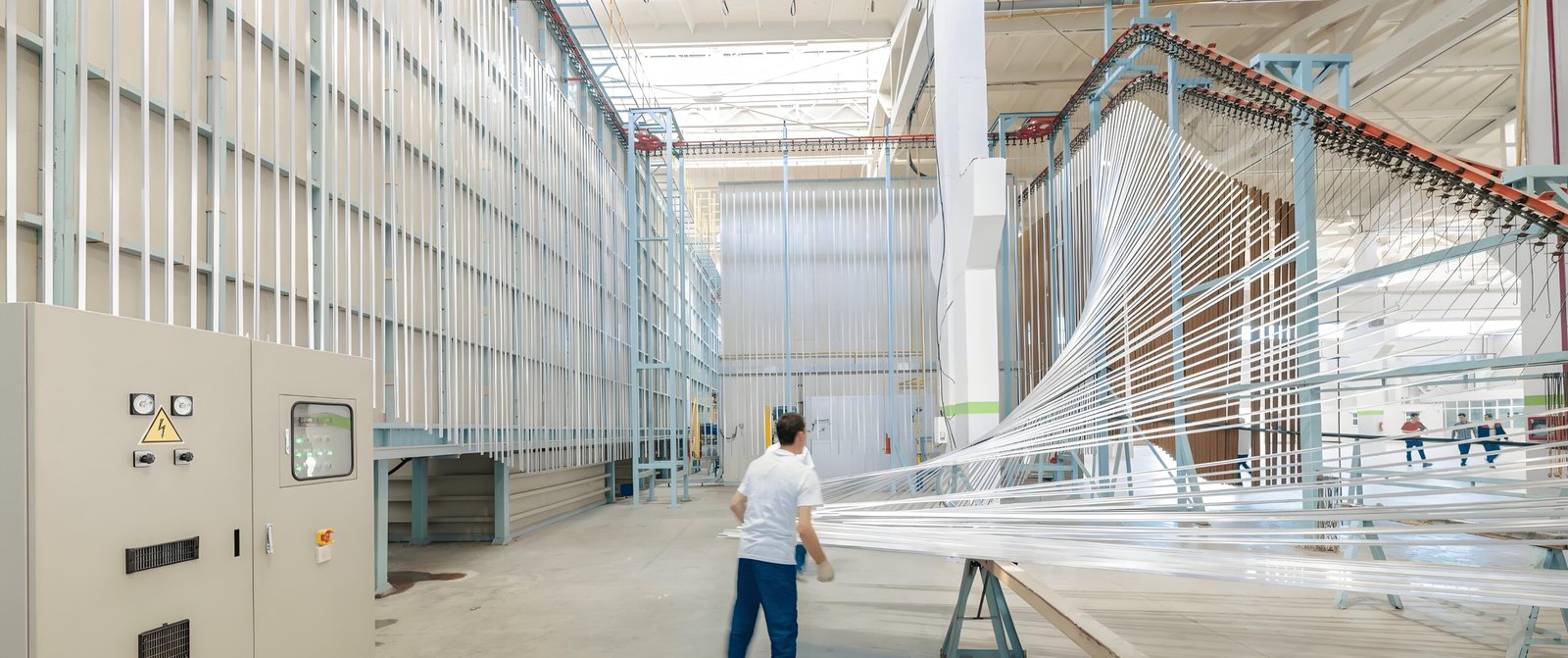

7. Schützende und dekorative Oberflächenbehandlung

Je nach Auftragsanforderung werden die Bleche einer Endbehandlung unterzogen. Dies kann die Produktionslinie für Eloxieren für verbesserte Korrosionsbeständigkeit und Ästhetik oder eine Beschichtungs-/Lackieranlage für langlebige Farboberflächen, die dem Produkt Wert und Langlebigkeit verleihen.

8. Sichere Verpackung und Versand

Die fertigen Bleche oder Rollen werden sicher gestapelt und mit Zwischenpapier und Folie geschützt. Automatisierte Umreifungs-/Verpackungsmaschinen werden zur Herstellung robuster, feuchtigkeitsbeständiger Verpackungen verwendet, die garantieren, dass das Material unbeschädigt und sofort einsatzbereit beim weltweiten Kunden ankommt.

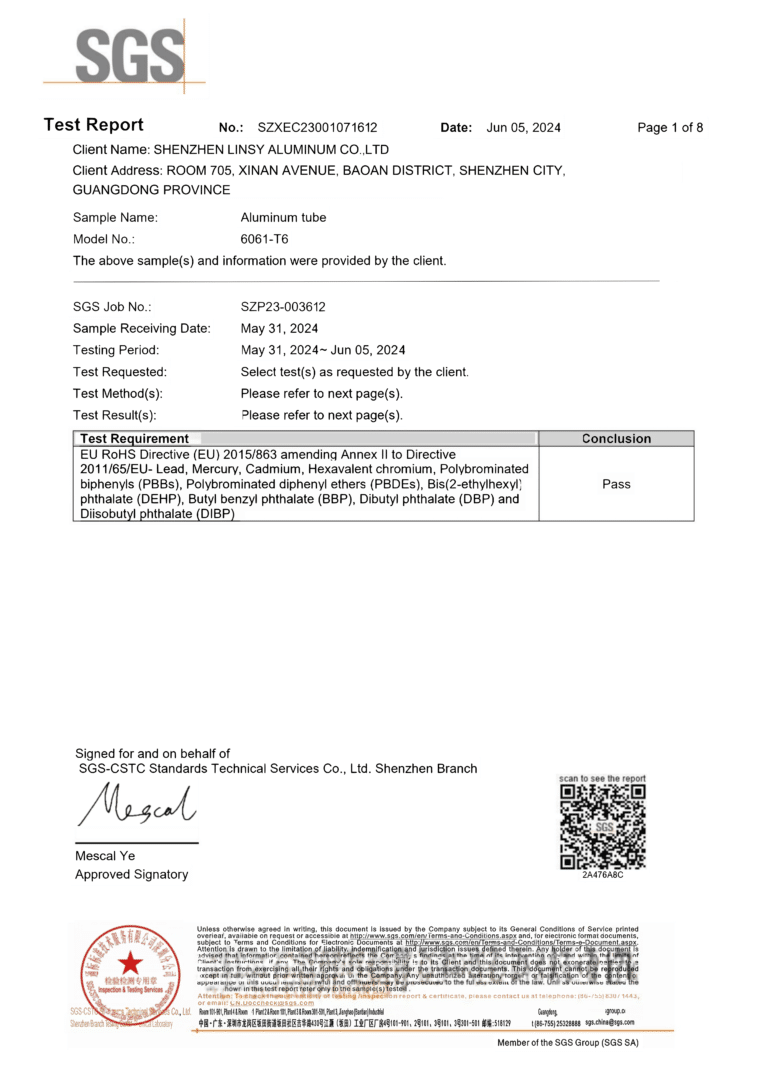

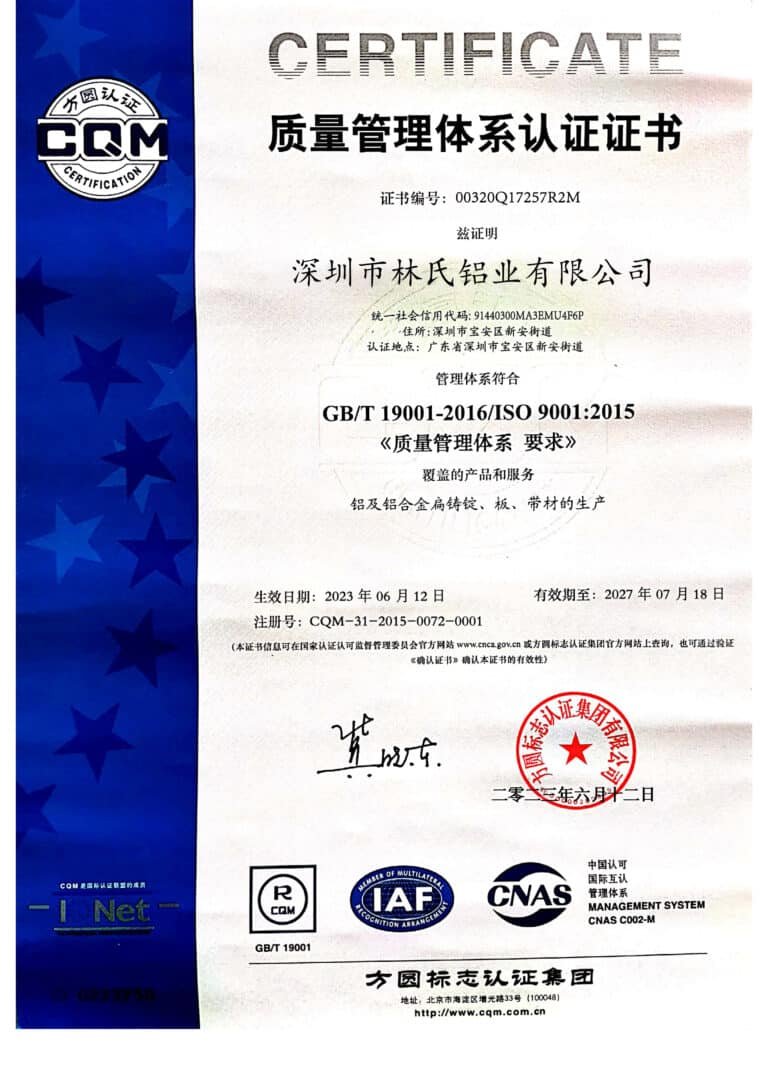

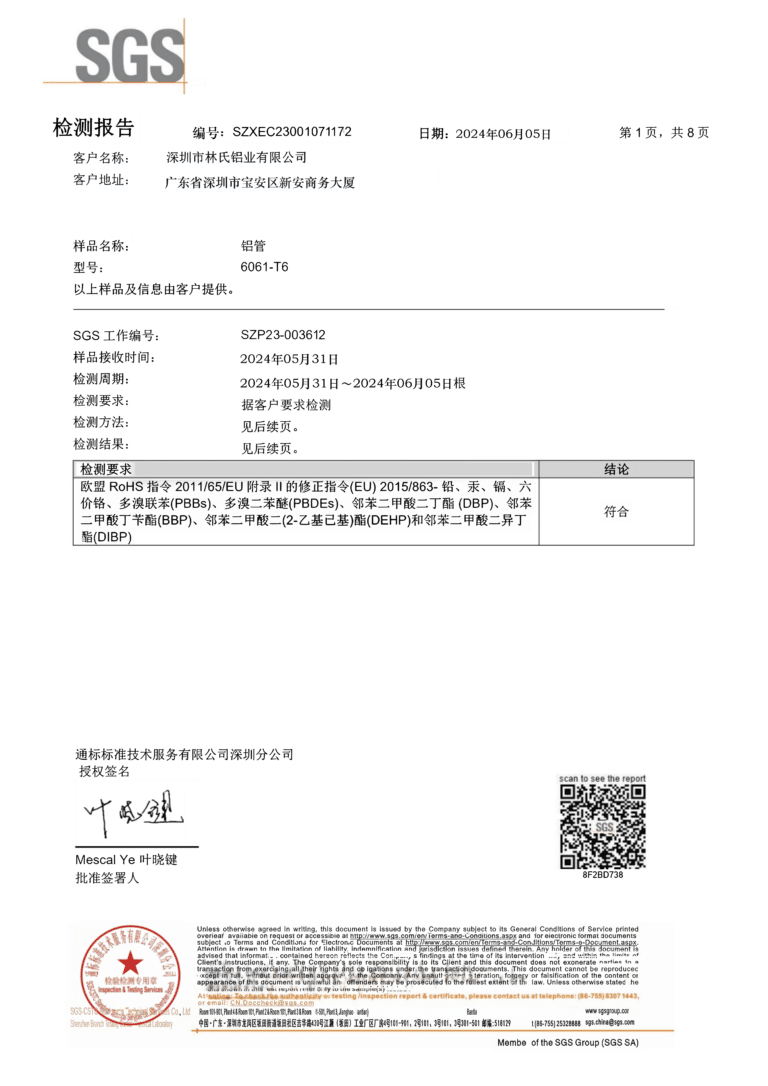

Zertifizierung

Linsy Alu. hat erfolgreich die Zertifizierung nach ISO 9001, ISO 14001, SGS und OHSAS 1800 erhalten, um unseren Kunden ein Höchstmaß an Qualität zu gewährleisten.