🔍 Что вы узнаете из этого руководства

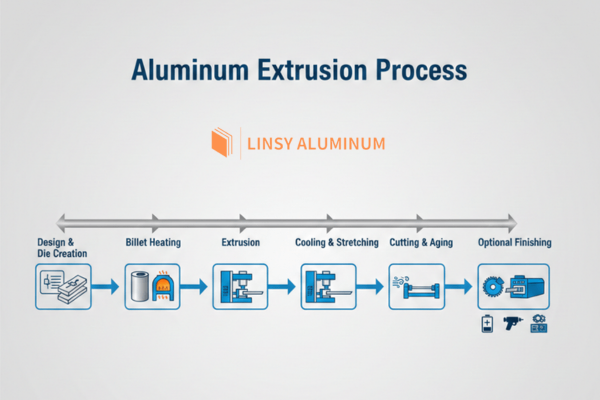

- ✅ Как работает экструзия алюминия – От нагрева алюминиевой заготовки → формовка → охлаждение/растяжение → резка и старение → дополнительная обработка (анодирование, ЧПУ и т. д.).

- ✅ Где это используется – Промышленные рамы, лотки для аккумуляторов электромобилей, радиаторы для светодиодных ламп, оконные системы, мебель и модульные конструкции с Т-образными пазами.

-

- 2020 (20×20 мм) – Легкие работы по дому и прототипы

- 3030 / 4040 – Автоматические рамы, основания для машин

- 8020 (80×20 мм) – Платформы для тяжелой промышленности

✅ Популярные размеры Т-образных пазов, которые мы имеем в наличии и изготавливаем на заказ:

-

- Полный комплекс услуг: проверка конструкции → экструзия → прецизионная резка → ЧПУ → анодирование/порошковое покрытие

- Сертифицированные сплавы 6061/6063 с протоколами испытаний на заводе

- Бесплатный образец + поддержка дизайна для индивидуальных профилей

- Один поставщик = более быстрое выполнение заказа, меньше головной боли

✅ Почему стоит выбрать Linsy?

Независимо от того, нужен ли вам стандартный профиль 4040 или индивидуальный радиатор, мы поставляем продукцию от необработанных заготовок до готовых деталей.

Введение

Алюминиевая экструзия — это универсальный производственный процесс, в ходе которого алюминиевый сплав преобразуется в объекты с определенным профилем поперечного сечения. Алюминиевый экструдер — это мощная машина, которая работает, выдавливая сплав из трубки, как зубную пасту; мощный поршень проталкивает нагретый алюминий через формованное отверстие, или матрицу. Материал выходит в виде идеально сформированного профиля, который затем можно разрезать по длине. Этот метод имеет основополагающее значение для создания широкого спектра компонентов, от простых уголков и труб до сложных, взаимосвязанных форм для специализированных применений.

Понимание процесса экструзии алюминия

Экструзия алюминия начинается с цилиндрической алюминиевой заготовки, обычно изготовленной из сплавов типа 6063 или 6061, которая нагревается до 400–500 °C, пока не станет мягкой, но не расплавленной. Затем нагретая заготовка проталкивается гидравлическим поршнем через прецизионную стальную матрицу с отверстием специальной формы. Когда алюминий проходит через матрицу, он принимает точный профиль поперечного сечения полости матрицы, при этом давление удерживается стенками контейнера. Непрерывно экструдированный профиль охлаждается (обычно с помощью воздуха или воды), растягивается для выпрямления и снятия внутренних напряжений и, наконец, разрезается на куски нужной длины. Для улучшения механических свойств и внешнего вида могут быть добавлены дополнительные этапы, такие как термическое старение (например, отпуск T5 или T6) и отделка поверхности (например, анодирование или порошковое покрытие).

Основные этапы производства алюминиевых экструзионных профилей

1. Разработка дизайна и создание штампа

От идеи до прецизионного инструмента

Каждый экструзионный процесс начинается с вашего 2D поперечный разрез— будь то простой Т-образный паз или сложный радиатор с ребрами и каналами. Наша команда инженеров проверяет конструкцию на предмет экструдируемость: равномерность толщины стенок, радиусы углов, симметрия и допустимые допуски. Мы предложим оптимизации (например, добавление углов наклона или усиление тонких участков) для предотвращения дефектов и снижения затрат на инструменты.

Затем мы обрабатываем на станке с ЧПУ высокопрочная сталь H13 который точно соответствует вашему профилю. Эта матрица является “формой”, которая формирует каждый метр вашей экструзии, поэтому ее качество напрямую влияет на качество поверхности, точность размеров и скорость производства.

📌 Почему это важно для вас: Хорошо спроектированная матрица = меньше брака, более быстрое производство и более низкая стоимость одной детали.

🖼️ Визуальное внушение: Сравнительные изображения — эскиз заказчика, окончательный штамп и экструдированный профиль.

2. Нагрев заготовок

Подготовка алюминия к потоку

Мы загружаем цилиндрические алюминиевые заготовки — обычно 6063-T5 (для обработки поверхности) или 6061-T6 (для прочности) — в индукционную или газовую печь. Заготовка нагревается до 400–500 °C, чуть ниже температуры плавления, до тех пор, пока не достигнет мягкого, пластичного состояния. Такой температурный диапазон обеспечивает плавное прохождение металла через матрицу без разрывов и трещин, особенно на острых углах.

Важно отметить, что, равномерность температуры поперек заготовки контролируется в режиме реального времени. Слишком холодная → высокое давление и износ матрицы; слишком горячая → дефекты поверхности или крупнозернистая структура.

📌 Почему это важно для вас: Равномерный нагрев = равномерные механические свойства и качество поверхности по всей длине.

3. Экструзия

Формирование под давлением

Нагретая заготовка поступает в экструзионный пресс, где мощный гидравлический поршень (до 2500+ тонн) проталкивает его через неподвижную матрицу. Когда алюминий проходит через отверстие матрицы, он выходит в виде непрерывного профиля, точно соответствующего вашему поперечному сечению.

Скорость экструзии, давление и температура строго контролируются. Для сложных форм мы можем использовать косвенная или гидростатическая экструзия для уменьшения трения и улучшения целостности поверхности.

📌 Почему это важно для вас: Высокоточная формовка под высоким давлением позволяет создавать сложные геометрические формы из одного куска — без сварки и сборки.

4. Охлаждение и растяжка

Фиксация формы и стабильность

Когда горячий профиль выходит из пресса, он немедленно охлаждается — либо с помощью принудительная вентиляция (для стандартных сплавов, таких как 6063) или закалка водой (для 6061, который требует быстрого охлаждения для достижения полной прочности). Этот шаг “замораживает” микроструктуру.

Затем профиль протягивается через растягивающая машина который обеспечивает контролируемое натяжение. Это выравнивает любую естественную кривизну и снимает внутренние напряжения, вызванные неравномерным охлаждением, что имеет решающее значение для поддержания жестких допусков во время обработки или сборки.

📌 Почему это важно для вас: Правильное охлаждение + растяжка = прямые, стабильные детали, которые не деформируются в дальнейшем.

5. Резка и старение

Окончательное определение размеров и прочности

После охлаждения и выпрямления экструзия разрезается на куски заданной длины с помощью высокоточных пил (допуск ±0,5 мм).

Многие сплавы затем подвергаются термическое старение:

- Темперамент T5: Охлажденный от температуры экструзии и искусственно состаренный → умеренная прочность, хорошая поверхность

- Температура T6: Решение: термообработка, закалка, затем старение → максимальная прочность (обычно для 6061)

Эта термообработка позволяет алюминию достичь своего полного механического потенциала, часто удваивая его предел текучести.

📌 Почему это важно для вас: Правильный темперамент гарантирует, что ваша деталь соответствует структурным требованиям без излишней инженерной проработки.

6. Дополнительная отделка

От необработанного профиля до готовой к использованию детали

Ваша экструзия может быть доставлена в исходном виде или дополнена дополнительными услугами:

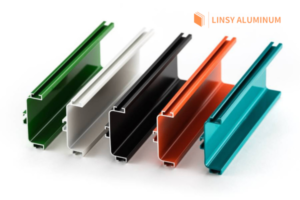

- Анодирование: Добавляет коррозионную стойкость + цвет (черный, серебристый, бронзовый)

- Порошковое покрытие: Прочная декоративная отделка в любом цвете RAL

- Обработка на станках с ЧПУ: сверление, нарезание резьбы, фрезерование для точной установки элементов, включая такие технологии, как непрямая экструзия для повышения эффективности.

- Сборка: Интеграция с крепежными элементами, панелями или другими компонентами

📌 Почему это важно для вас: Получите полностью готовый к сборке компонент—не только сырье. Сократите количество звеньев в цепочке поставок и затраты на рабочую силу.

В Linsy мы не просто экструдируем алюминий — мы предоставляем комплексные решения, от вашей концепции до готовой функциональной детали.

Что можно изготовить из алюминиевого профиля?

Алюминиевые экструзионные профили можно разделить на стандартные и нестандартные. Стандартные алюминиевые экструзионные профили включают в себя общие формы, такие как уголки, швеллеры и круглые или квадратные трубы, которые часто производятся с помощью мощного гидравлического пресса. Они широко используются для общих конструктивных и отделочных целей. Нестандартные профили, с другой стороны, предназначены для конкретных, уникальных применений.

Возможности практически безграничны — благодаря соотношению прочности к весу, прочности на разрыв, коррозионной стойкости и гибкости конструкции алюминия. Вот как промышленность использует экструдированный алюминий:

- 🏭 Промышленная автоматизация и машиностроение

От роботизированных рабочих ячеек до каркасов сборочных линий — алюминиевые профили составляют основу современных заводов. Профили с Т-образными пазами (такие как 2020 или 4040) позволяют быстро и без инструментов собирать ограждения машин, защитные кожухи, рабочие станции и опоры конвейеров, сокращая время простоя и облегчая перенастройку.

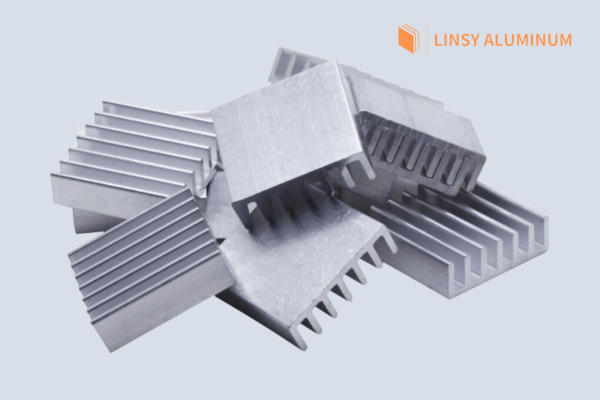

- 🔥 Управление тепловым режимом

Отличная теплопроводность алюминия делает его идеальным материалом для отвода тепла. Сложные профили с ребрами экструдируются в Теплоотводы для светодиодов, корпуса источников питания, Модули зарядных устройств для электромобилей, и системы охлаждения серверов—все в одном куске, без сварки и склеивания.

- 🏗️ Архитектура и строительство

В зданиях экструдированный алюминий обеспечивает как высокую производительность, так и эстетичный внешний вид. Он используется для раздвижные оконные рамы, столбики навесной стены, потолочные решетки, поручни, и зонтики. Материал устойчив к воздействию погодных условий, прекрасно подходит для анодированной или окрашенной отделки и требует минимального ухода на протяжении десятилетий.

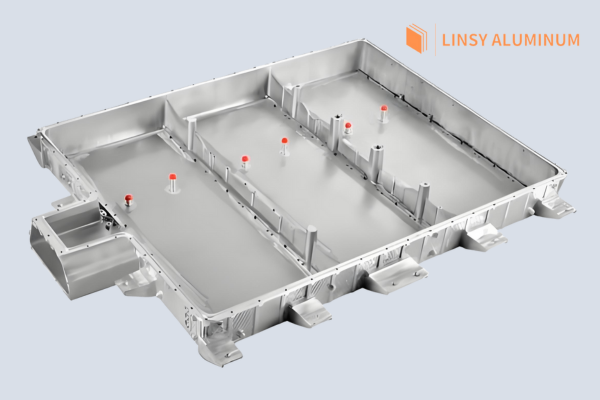

- 🚗 Транспорт и электромобили

Снижение веса = энергоэффективность. Именно поэтому автомобильная и железнодорожная промышленность используют алюминиевые экструзии с низким весом для изготовления лотков для аккумуляторов электромобилей, укреплений шасси, внутренней отделки, каркасов сидений и панелей кузова грузовиков. Многие профили оптимизированы с точки зрения безопасности при столкновениях и разработаны для интеграции с различными материалами.

- 🛋️ Потребительские и коммерческие продукты

От элегантных витрин в магазинах до эргономичной офисной мебели и оборудования для домашних тренажерных залов — экструдированный алюминий обеспечивает четкие линии, структурную жесткость и высокое качество. Возможность анодирования в такие цвета, как черный или матовое серебро, делает его фаворитом для производства высококачественных потребительских товаров.

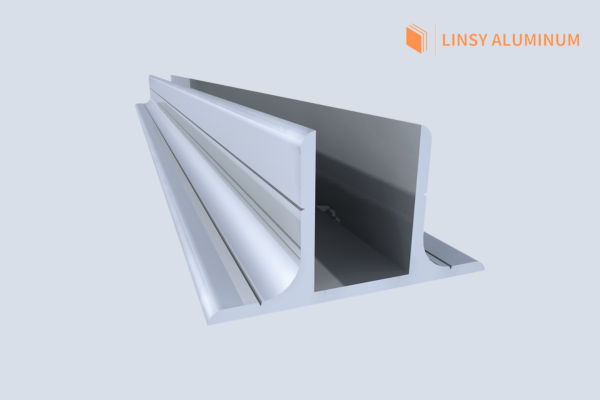

- 🔩 Модульные системы каркасов с Т-образными пазами

И да — мы специализируемся на Алюминиевые профили с Т-образным пазом (например, 2020, 3030, 4040 и 8020). Эти стандартизированные экструзии имеют встроенные Т-образные пазы, в которые вставляются болты, гайки и кронштейны, что позволяет инженерам и производителям создавать нестандартные конструкции без сварки или механической обработки. Идеально подходит для прототипирования, автоматизации, лабораторных установок и проектов «сделай сам».

Стандартные размеры алюминиевых профилей с Т-образными пазами

Мы храним на складе и изготавливаем по индивидуальному заказу стандартные метрические серии, в том числе:

|

Профиль |

Размеры (мм) |

Типичное использование |

|---|---|---|

|

2020 |

20 × 20 |

Легкие рамы, проекты «Сделай сам» |

|

2040 |

20 × 40 |

Вертикальные опоры, стеллажи средней грузоподъемности |

|

3030 |

30 × 30 |

Корпуса для автоматизации |

|

4040 |

40 × 40 |

Основания для станков с ЧПУ, рамы для тяжелых условий эксплуатации |

|

8020 |

80 × 20 |

Шасси для крупногабаритного оборудования |

Все профили имеют Т-образные пазы для простой установки панелей, двигателей, датчиков и аксессуаров — без необходимости сварки.

Плюсы и минусы алюминиевой экструзии для индивидуальных проектов

Алюминиевая экструзия предлагает мощное сочетание свободы дизайна, производительности и экономической эффективности, но она работает лучше всего, когда дизайн соответствует возможностям производственного процесса.

✅ Основные преимущества

- Сложные геометрические формы из одного куска: Интегрируйте каналы, ребра, монтажные пазы или полые секции без сварки или сборки.

- Легкий, но прочный: Высокое соотношение прочности к весу алюминия (≈1/3 плотности стали) снижает вес системы без ущерба для жесткости.

- Эффективность использования материала: профили экструдируются из экструдированного материала в виде длинных отрезков и разрезаются по размеру, что позволяет минимизировать количество отходов.

- Превосходное качество поверхности: Гладкая поверхность после экструзии идеально подходит для анодирования, порошкового покрытия или полировки.

- Устойчивость к коррозии: Естественный оксидный слой обеспечивает встроенную защиту, которая дополнительно усиливается благодаря обработке поверхности.

- Устойчивый: 100% подлежит вторичной переработке без потери свойств.

- Быстрое производство в больших объемах: После того как матрица готова, достигается высокая производительность с короткими циклами.

⚠️ Основные ограничения и рекомендации по проектированию

- Рекомендуемая равномерная толщина стенки: Большие различия в толщине стенок приводят к неравномерному охлаждению, что вызывает деформацию или остаточное напряжение.

- Избегайте острых внутренних углов: Используйте большие радиусы (обычно ≥0,5–1,0 мм) для обеспечения полного течения металла и уменьшения износа матрицы.

- Полые секции увеличивают сложность: многополостные или асимметричные полости требуют огромного давления и более сложных (и дорогих) штампов с оправками.

- Коэффициент экструзии имеет значение: Микроскопические поперечные сечения больших заготовок (высокие соотношения >35:1) требуют более высокой мощности пресса и могут ограничивать осуществимость.

- Жесткие допуски = более высокая стоимость: Стандартные допуски на экструзию (например, ±0,1–0,3 мм) подходят для большинства применений; более жесткие требования требуют дополнительной механической обработки.

Почему стоит выбрать Linsy для ваших потребностей в алюминиевой экструзии?

В Linsy мы объединяем материальная экспертиза с точное производство упростить вашу цепочку поставок:

- Контроль материалов: Мы поставляем сертифицированные Сплавы 6063-T5/T6 и 6061-T6, оптимизированный для экструзии и отделки поверхности.

- Индивидуальные и стандартные профили: От готовых радиаторов с Т-образными пазами 2020 до полностью индивидуальных радиаторов — мы делаем и то, и другое.

-

- Поддержка проектирования штампов, включая проектирование экструзионных штампов

- Точная резка (±0,5 мм)

- Сверление/нарезка резьбы с ЧПУ

- Анодирование и порошковое покрытие (Тип II и Тип III)

Внутренние возможности:

- Комплексное обслуживание: Заказывайте необработанный алюминий, экструзию и отделку из одного источника — без лишних хлопот по координации.

- Глобальное соблюдение нормативных требований: Все материалы сопровождаются Отчеты о испытаниях на станке (MTR) и соответствуют международным стандартам.

Независимо от того, создаете ли вы прототип или переходите к массовому производству, мы поможем вам. сделать все правильно с первого раза.

Готовы начать свой проект?

Если вам нужно высококачественные алюминиевые профили — стандартные или изготовленные по индивидуальному заказу — с надежными сроками поставки и полной поддержкой по отделке, Линси — ваш идеальный партнер.

👉 Свяжитесь с нами сегодня для:

- Бесплатный анализ дизайна

- Примеры профилей

- Цитата для индивидуального экструзии

От необработанной заготовки до готовой детали — мы всегда готовы помочь вам.

Заключение

В заключение, экструзия алюминия — это универсальный производственный процесс, который позволяет создавать индивидуальные профили для удовлетворения конкретных потребностей проекта. Понимая тонкости этой технологии, вы можете принимать обоснованные решения, которые приведут к высококачественным результатам ваших проектов. Независимо от того, рассматриваете ли вы стандартные размеры или профили с Т-образными пазами, важно взвесить преимущества и ограничения экструзии алюминия. В Linsy мы стремимся помочь вам эффективно пройти этот процесс, обеспечив воплощение ваших дизайнерских идей в жизнь. Если вы готовы начать свой проект, не стесняйтесь воспользоваться бесплатной консультацией наших экспертов уже сегодня!

Часто задаваемые вопросы

Что такое процесс экструзии алюминия и как он работает?

Нагретый алюминий (около 450 °C) продавливается через специальную стальную матрицу с помощью гидравлического пресса, как зубная паста, что обеспечивает рентабельную работу пресса. Результат? Непрерывный профиль с точным поперечным сечением, готовый к резке, укреплению и отделке.

Для чего используются алюминиевые экструзионные профили с Т-образными пазами?

Они являются строительными блоками модульных рам — например, ограждений машин, рабочих станций, корпусов роботов или торговых витрин. С помощью Т-образных пазов (таких как 2020 или 4040) можно соединять детали болтами без сварки, что ускоряет сборку, упрощает перенастройку и обеспечивает коррозионную стойкость конструкций.

Каковы основные преимущества алюминиевой экструзии?

- Создавайте сложные формы в один кусок (без сварки или нескольких частей)

- Легкий, но прочный (≈1/3 веса стали)

- Естественно коррозионно-стойкий и пригодный для вторичной переработки 100%

- Быстрое производство после изготовления матрицы — идеально подходит для прототипов и серийного производства

В чем заключаются различия между алюминиевыми профилями серии 10 и серии 15?

Основное различие между экструзионными профилями серии 10 и серии 15 заключается в их стандартных размерах и габаритах. Профиль серии 15, как правило, больше и прочнее профиля серии 10, с более широким пазом. Это влияет на его прочность, совместимость с оборудованием и общую конструктивную способность.

Как выбрать подходящий алюминиевый экструзионный профиль для каркаса?

Учтите требования к нагрузке, способы соединения и предполагаемое применение. Оцените форму, размеры и совместимость каждого профиля, чтобы убедиться, что он соответствует механическим и эстетическим требованиям вашего проекта.

Что следует учитывать перед выбором поставщика алюминиевых экструзионных профилей?

Выберите поставщика, который предлагает:

- ✅ Внутренняя разработка штампов и инженерная поддержка

- ✅ Полная отделка (анодирование, порошковое покрытие, ЧПУ)

- ✅ Сертифицированные материалы (например, 6063-T5, 6061-T6) с протоколами испытаний на прочность

- ✅ Прозрачные сроки выполнения заказов и оперативное обслуживание

→ Именно это мы и предлагаем в Линси.